什么是石墨化?影响石墨化的因素是什么

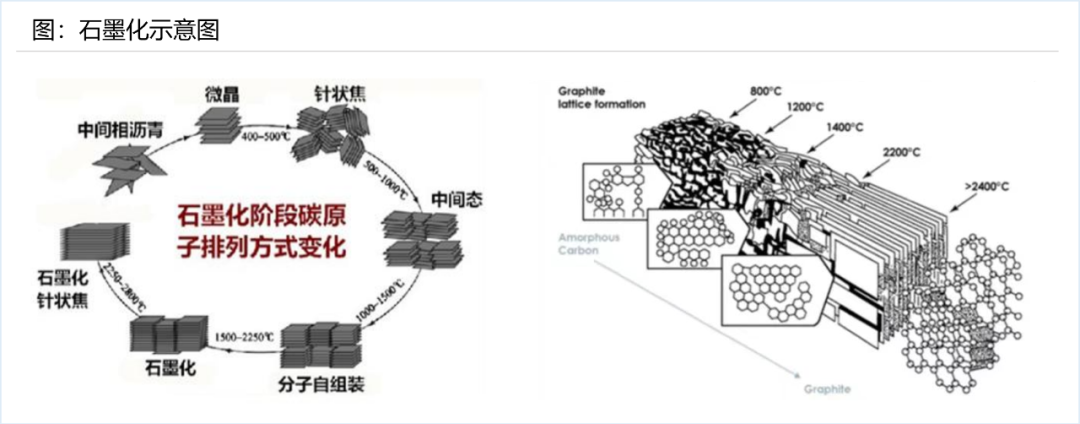

石墨化是非石墨质炭经高温热处理,充分利用电阻热把炭质材料加热到 2300~3000 ℃,转变成具有石墨三维规则有序结构的石墨质炭,使无定形乱层结构的炭转化成有序的石墨晶质结构的过程。

整个过程是石墨晶质结构转化,原子重排的能量来源于高温热处理,使用高温热处理对原子重排及结构转变提供能量,这一过程需要消耗大量能量,随着热处理温度的提高,石墨层间距逐渐变小,一般在0.343~0.346 nm之间,一般温度到2500 ℃时变化显著,到3000 ℃时变化逐渐缓慢,直至完成整个石墨化过程。

石墨化作用主要有3点:

提高炭材料的热、电传导性,电阻率降低4-5倍,导热性能提高10倍左右;

提高炭材料的抗热震性和化学稳定性(线膨胀系数降低50-80%),使炭材料具有润滑性和抗磨性,提高炭材料纯度(产品灰分由0.5-0.8%降至0.3%左右)

提纯除杂。当石墨化温度提高到接近2200℃时,锂离子电池负极材料的杂质基本上已经被排除。

石墨化是人造石墨负极制备的核心工序,一定程度上决定了人造石墨产品品质和质量稳定性;部分天然石墨也会通过高温处理,进一步提升石墨化程度,从而提升能量密度。

石墨化的制造工艺

技术迭代路径:坩埚炉→厢式炉→连续炉,三种工艺方法各有优劣。

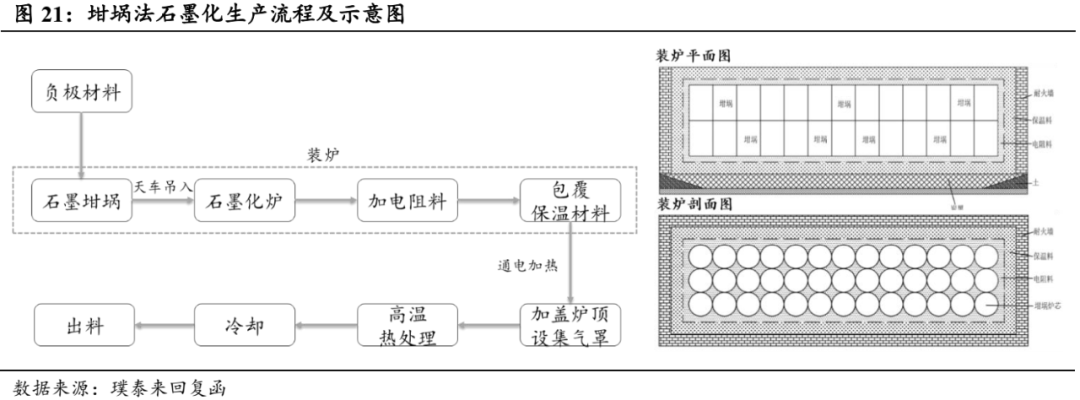

艾奇逊炉坩埚法是目前石墨化主流生产工艺。将负极材料均匀放入石墨坩埚内,再通过天车吊起平放入石墨化炉中,将电阻料放入炉芯处石墨坩埚外围,再包覆保温料,将炉体填满,即完成装炉。将炉体装满后,即进入电加热过程,通过石墨化炉两侧的电极进行通电加热,在炉内达到一定温度后加盖炉顶并设置集气罩,炉内温度将继续升至2800 - 3000 ℃,最终将坩埚内含碳物质在高温热处理下,实现减少无定型碳微晶结构边缘杂质,使其具备石墨晶体结构特征。通电加热结束后,将炉顶打开,静置冷却至材料恢复常温,即结束该生产过程。通常情况下,石墨化工序或提纯工序一个周期将达到15-22天。

厢式法大幅提高单炉量,降低能耗,头部负极企业逐步导入。石墨化工艺的关键环节之一是装炉,厢式炉工艺相较于坩埚法可以提高单炉装炉量。厢式炉工艺将整个炉芯空间分成若干个等容积腔室,负极材料直接放置于石墨板材所围成的厢体空间中,石墨板材具有导电性,厢体通电后自身发热,在作为负极材料容器的同时能够达到材料加热的目的。厢式炉工艺避免了负极材料重复装入、装出坩埚工作,且由于厢体自身材质及形状特点,厢体之间无需添加保温电阻料,仅需保留厢体四周与炉壁之间的保温材料,增大了炉内负极材料的有效容积及使用效率。

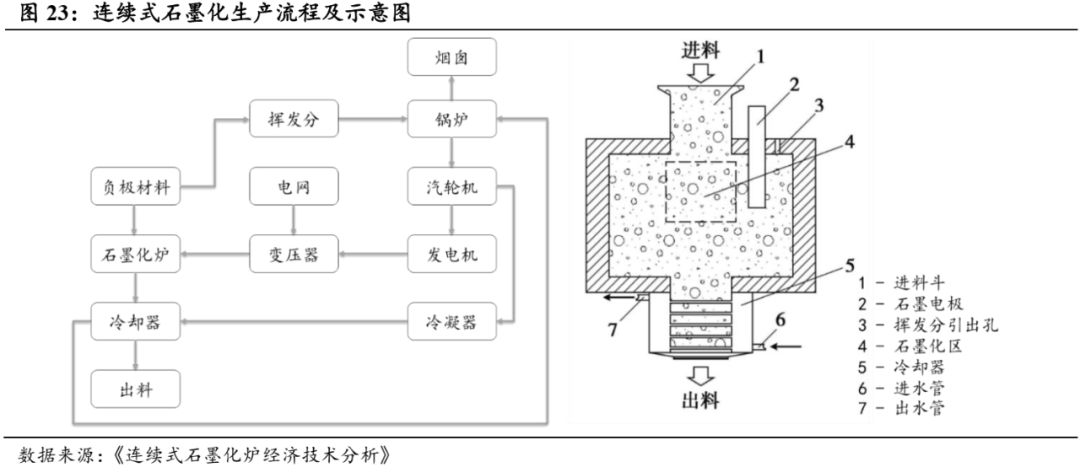

连续式石墨化具有成本、效率、环保等方面的优势,成为产业化探索新方向。连续式石墨化生产过程中没有断电,石墨原料经过一系列的温区从而实现连续石墨化。其原理是先将备好的粒度为1~30 mm的散状石油焦由上料装置送入进料斗,经过干燥、煅烧阶段,将产生的蒸汽和挥发分排出;而后进入高温区完成石墨化;最终进入炉底冷却器,冷却到200~300 ℃时,打开冷却器底部的闸板出料,自然冷却至室温。

影响石墨化的主要因素

影响石墨化的主要因素包括原料、温度、时间、压力和催化剂等。

1)原料:在高温下容易转化成石墨的无定形碳称为易石墨化炭(或称为可石墨化炭)。石油焦、针状焦等属于易石墨化炭。易石墨化炭在炭化制备过程中一般经历了溶融状态,其结构中碳分子簇团接近相互平行排列。

2)温度:不同的炭材料,开始石墨化转变温度不同。石油焦一般在1700℃就开始进入石墨化,而针状焦则要在2000℃左右才能进入石墨化的转化阶段。加热温度越高,电阻率越低、相邻晶层间距越接近理想石墨晶体的0.3354nm,石墨化程度越高。

3)时间:石墨化程度和高温下的停留时间也有一定的关系,石墨化温度越高,进入石墨化稳定状态需要的时间越短,保温时间越长,电阻率越低,石墨化程度就越高。

另外,加压对石墨化有明显的促进作用;催化剂在一定条件下的添加,可以促进石墨化的进行,如硼、铁、娃、钛、键、镁及其某些化合物等。